Chất điện phânhydroĐơn vị sản xuất bao gồm một bộ thiết bị điện phân nước hoàn chỉnh.hydrothiết bị sản xuất, với các thiết bị chính bao gồm:

1. Tế bào điện phân

2. Thiết bị tách khí lỏng

3. Hệ thống sấy khô và tinh chế

4. Phần điện bao gồm: máy biến áp, tủ chỉnh lưu, tủ điều khiển PLC, tủ thiết bị đo, tủ phân phối, máy tính chủ, v.v.

5. Hệ thống phụ trợ chủ yếu bao gồm: bể chứa dung dịch kiềm, bể chứa nước nguyên liệu, bơm nước bổ sung, bình/thanh dẫn khí nitơ, v.v. 6. Hệ thống phụ trợ tổng thể của thiết bị bao gồm: máy lọc nước tinh khiết, tháp làm lạnh, máy làm lạnh, máy nén khí, v.v.

Bộ làm mát hydro và oxy, và nước được thu gom bằng bẫy nhỏ giọt trước khi được đưa ra ngoài dưới sự điều khiển của hệ thống điều khiển; Chất điện giải đi quahydrovà các bộ lọc kiềm oxy, bộ làm mát kiềm hydro và oxy tương ứng dưới tác động của bơm tuần hoàn, sau đó được đưa trở lại buồng điện phân để tiếp tục điện phân.

Áp suất của hệ thống được điều chỉnh bởi hệ thống điều khiển áp suất và hệ thống điều khiển áp suất chênh lệch để đáp ứng các yêu cầu của các quy trình và kho chứa ở khâu tiếp theo.

Hydro được sản xuất bằng phương pháp điện phân nước có ưu điểm là độ tinh khiết cao và ít tạp chất. Thông thường, tạp chất trong khí hydro được sản xuất bằng phương pháp điện phân nước chỉ bao gồm oxy và nước, không có các thành phần khác (giúp tránh làm nhiễm độc một số chất xúc tác). Điều này tạo điều kiện thuận lợi cho việc sản xuất khí hydro có độ tinh khiết cao, và khí tinh khiết có thể đáp ứng các tiêu chuẩn khí công nghiệp cấp điện tử.

Khí hydro được sản xuất bởi bộ phận sản xuất hydro sẽ đi qua một bình chứa trung gian để ổn định áp suất hoạt động của hệ thống và loại bỏ thêm nước tự do khỏi khí hydro.

Sau khi đi vào thiết bị tinh chế hydro, hydro được tạo ra bằng phương pháp điện phân nước sẽ được tinh chế thêm bằng cách sử dụng nguyên lý phản ứng xúc tác và hấp phụ sàng phân tử để loại bỏ oxy, nước và các tạp chất khác khỏi hydro.

Thiết bị có thể thiết lập hệ thống điều chỉnh sản lượng hydro tự động theo tình hình thực tế. Sự thay đổi về tải khí sẽ gây ra dao động áp suất trong bình chứa hydro. Cảm biến áp suất được lắp đặt trên bình chứa sẽ xuất tín hiệu 4-20mA đến PLC để so sánh với giá trị cài đặt ban đầu, và sau khi chuyển đổi ngược và tính toán PID, sẽ xuất tín hiệu 20-4mA đến tủ chỉnh lưu để điều chỉnh cường độ dòng điện điện phân, từ đó đạt được mục đích điều chỉnh tự động sản lượng hydro theo sự thay đổi tải hydro.

Phản ứng duy nhất trong quá trình sản xuất hydro bằng điện phân nước là phản ứng với nước (H2O), cần được cung cấp liên tục nước thô thông qua bơm bổ sung nước. Vị trí bổ sung nước nằm trên bộ tách hydro hoặc oxy. Ngoài ra, hydro và oxy cần mang theo một lượng nhỏ nước khi rời khỏi hệ thống. Thiết bị tiêu thụ nước thấp có thể tiêu thụ 1L/Nm³ H2, trong khi thiết bị lớn hơn có thể giảm xuống còn 0,9L/Nm³ H2. Hệ thống liên tục bổ sung nước thô, giúp duy trì sự ổn định của mực nước kiềm và nồng độ dung dịch. Nó cũng có thể bổ sung nước đã phản ứng kịp thời để duy trì nồng độ dung dịch kiềm.

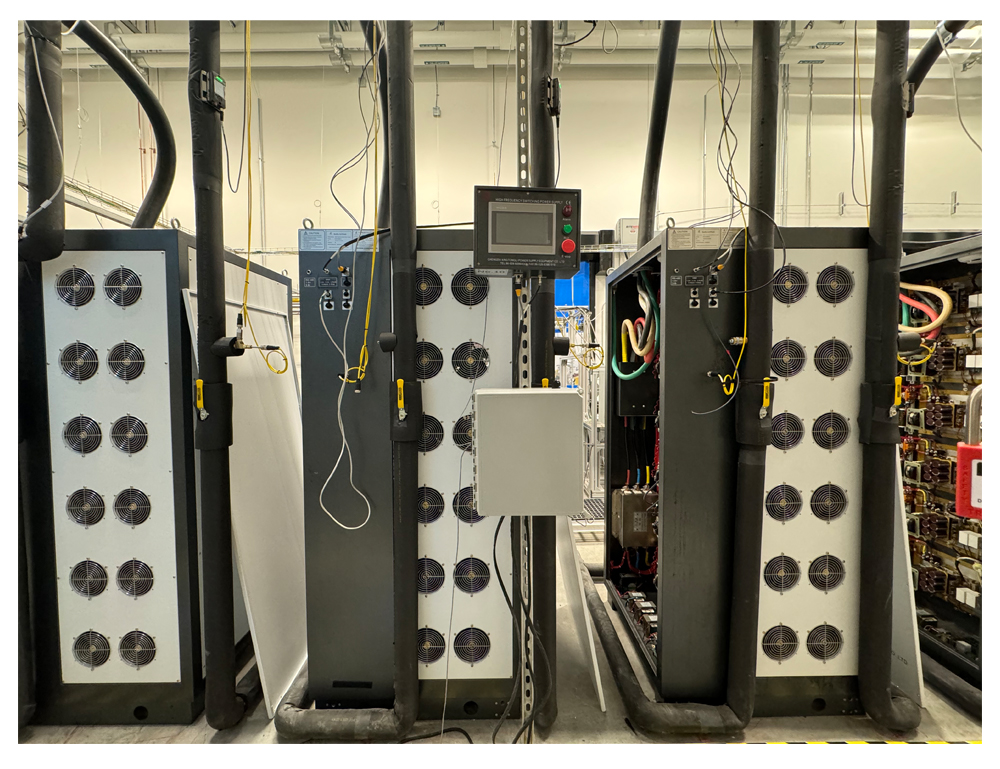

- Hệ thống chỉnh lưu biến áp

Hệ thống này chủ yếu bao gồm hai thiết bị, một máy biến áp và một tủ chỉnh lưu. Chức năng chính của nó là chuyển đổi nguồn điện xoay chiều 10/35KV do chủ đầu vào cung cấp thành nguồn điện một chiều cần thiết cho buồng điện phân, và cung cấp nguồn điện một chiều cho buồng điện phân. Một phần điện năng được sử dụng để trực tiếp phân hủy các phân tử nước thành hydro và oxy, phần còn lại được tạo ra nhiệt, được dẫn truyền bởi bộ làm mát kiềm thông qua nước làm mát.

Hầu hết các máy biến áp là loại dầu. Nếu đặt trong nhà hoặc bên trong container, có thể sử dụng máy biến áp loại khô. Các máy biến áp được sử dụng cho thiết bị sản xuất hydro bằng phương pháp điện phân nước là các máy biến áp đặc biệt cần được lựa chọn phù hợp với thông số kỹ thuật của từng buồng điện phân, do đó chúng là thiết bị đặt làm riêng.

Hiện nay, loại tủ chỉnh lưu được sử dụng phổ biến nhất là loại thyristor, được các nhà sản xuất thiết bị ưa chuộng nhờ tuổi thọ cao, độ ổn định tốt và giá thành thấp. Tuy nhiên, do nhu cầu ứng dụng thiết bị quy mô lớn vào nguồn năng lượng tái tạo, hiệu suất chuyển đổi của tủ chỉnh lưu thyristor tương đối thấp. Hiện nay, nhiều nhà sản xuất tủ chỉnh lưu đang nỗ lực áp dụng tủ chỉnh lưu IGBT mới. IGBT đã rất phổ biến trong các ngành công nghiệp khác như điện gió, và người ta tin rằng tủ chỉnh lưu IGBT sẽ có sự phát triển đáng kể trong tương lai.

- Hệ thống tủ phân phối

Tủ phân phối điện chủ yếu được sử dụng để cung cấp điện cho các bộ phận có động cơ trong hệ thống tách và tinh chế hydro-oxy phía sau thiết bị sản xuất hydro bằng điện phân, bao gồm các thiết bị 400V hoặc thường được gọi là 380V. Các thiết bị này bao gồm bơm tuần hoàn kiềm trong hệ thống tách hydro-oxy và bơm nước bổ sung trong hệ thống phụ trợ; nguồn điện cho dây gia nhiệt trong hệ thống sấy và tinh chế, cũng như các hệ thống phụ trợ cần thiết cho toàn bộ hệ thống như máy nước tinh khiết, máy làm lạnh, máy nén khí, tháp giải nhiệt và máy nén hydro phía sau, máy hydro hóa, v.v., cũng bao gồm nguồn điện cho hệ thống chiếu sáng, giám sát và các hệ thống khác của toàn bộ nhà máy.

- Controhệ thống l

Hệ thống điều khiển sử dụng điều khiển tự động PLC. PLC thường là loại Siemens 1200 hoặc 1500, được trang bị màn hình cảm ứng giao diện tương tác người-máy. Việc vận hành và hiển thị thông số của từng hệ thống thiết bị cũng như hiển thị logic điều khiển được thực hiện trên màn hình cảm ứng.

5. Hệ thống tuần hoàn dung dịch kiềm

Hệ thống này chủ yếu bao gồm các thiết bị chính sau:

Bộ tách hydro-oxy – Bơm tuần hoàn dung dịch kiềm – Van – Bộ lọc dung dịch kiềm – Buồng điện phân

Quy trình chính như sau: dung dịch kiềm trộn với hydro và oxy trong bộ tách hydro-oxy được tách bằng bộ tách khí-lỏng và hồi lưu trở lại bơm tuần hoàn dung dịch kiềm. Bộ tách hydro và bộ tách oxy được nối với nhau tại đây, và bơm tuần hoàn dung dịch kiềm sẽ tuần hoàn dung dịch kiềm đã hồi lưu đến van và bộ lọc dung dịch kiềm ở phía cuối. Sau khi bộ lọc loại bỏ các tạp chất lớn, dung dịch kiềm được tuần hoàn vào bên trong buồng điện phân.

6. Hệ thống hydro

Khí hydro được tạo ra từ phía điện cực catốt và đi đến bộ tách cùng với hệ thống tuần hoàn dung dịch kiềm. Bên trong bộ tách, khí hydro tương đối nhẹ và tự nhiên tách khỏi dung dịch kiềm, đi lên phần trên của bộ tách. Sau đó, nó đi qua các đường ống để tách thêm, được làm mát bằng nước làm mát và thu gom bằng bộ hứng nhỏ giọt để đạt được độ tinh khiết khoảng 99% trước khi đến hệ thống sấy khô và tinh chế phía sau.

Hút chân không: Việc hút chân không khí hydro chủ yếu được sử dụng trong giai đoạn khởi động và tắt máy, khi vận hành bất thường hoặc khi độ tinh khiết không đạt tiêu chuẩn, cũng như để khắc phục sự cố.

7. Hệ thống oxy

Quá trình vận chuyển oxy tương tự như quá trình vận chuyển hydro, ngoại trừ việc nó diễn ra trong các thiết bị tách khác nhau.

Xả khí: Hiện nay, hầu hết các dự án đều sử dụng phương pháp xả khí oxy.

Hiệu quả sử dụng: Giá trị sử dụng của oxy chỉ có ý nghĩa trong các dự án đặc biệt, chẳng hạn như các ứng dụng có thể sử dụng cả hydro và oxy tinh khiết cao, ví dụ như các nhà sản xuất cáp quang. Cũng có một số dự án lớn đã dành riêng không gian cho việc sử dụng oxy. Các kịch bản ứng dụng ở khâu cuối là sản xuất oxy lỏng sau khi sấy khô và tinh chế, hoặc sản xuất oxy y tế thông qua hệ thống phân tán. Tuy nhiên, tính chính xác của các kịch bản sử dụng này vẫn cần được xác nhận thêm.

8. Hệ thống nước làm mát

Quá trình điện phân nước là một phản ứng thu nhiệt, và quá trình sản xuất hydro cần được cung cấp năng lượng điện. Tuy nhiên, năng lượng điện tiêu thụ trong quá trình điện phân nước vượt quá lượng nhiệt hấp thụ lý thuyết của phản ứng điện phân nước. Nói cách khác, một phần điện năng sử dụng trong buồng điện phân được chuyển hóa thành nhiệt, chủ yếu được dùng để làm nóng hệ thống tuần hoàn dung dịch kiềm ở giai đoạn đầu, nâng nhiệt độ của dung dịch kiềm lên đến phạm vi nhiệt độ yêu cầu là 90 ± 5 ℃ cho thiết bị. Nếu buồng điện phân tiếp tục hoạt động sau khi đạt đến nhiệt độ định mức, nhiệt lượng sinh ra cần được dẫn đi bằng nước làm mát để duy trì nhiệt độ bình thường của vùng phản ứng điện phân. Nhiệt độ cao trong vùng phản ứng điện phân có thể giảm tiêu thụ năng lượng, nhưng nếu nhiệt độ quá cao, màng ngăn của buồng điện phân sẽ bị hư hỏng, điều này cũng sẽ gây bất lợi cho hoạt động lâu dài của thiết bị.

Nhiệt độ hoạt động tối ưu của thiết bị này cần được duy trì ở mức không quá 95 ℃. Ngoài ra, khí hydro và oxy sinh ra cũng cần được làm mát và khử ẩm, và thiết bị chỉnh lưu thyristor làm mát bằng nước cũng được trang bị các đường ống làm mát cần thiết.

Thân bơm của các thiết bị lớn cũng cần có sự tham gia của nước làm mát.

- Hệ thống nạp và xả khí nitơ

Trước khi gỡ lỗi và vận hành thiết bị, cần tiến hành kiểm tra độ kín khí nitơ trên hệ thống. Trước khi khởi động bình thường, cũng cần phải sục khí nitơ vào pha khí của hệ thống để đảm bảo rằng khí trong không gian pha khí ở cả hai phía của hydro và oxy đều nằm ngoài phạm vi dễ cháy nổ.

Sau khi thiết bị tắt, hệ thống điều khiển sẽ tự động duy trì áp suất và giữ lại một lượng hydro và oxy nhất định bên trong hệ thống. Nếu áp suất vẫn còn trong quá trình khởi động, không cần thực hiện thao tác xả khí. Tuy nhiên, nếu áp suất giảm hoàn toàn, cần phải thực hiện lại thao tác xả khí nitơ.

- Hệ thống sấy khô (tinh chế) hydro (tùy chọn)

Khí hydro được điều chế từ quá trình điện phân nước được khử ẩm bằng máy sấy song song, và cuối cùng được tinh chế bằng bộ lọc ống niken thiêu kết để thu được khí hydro khô. Theo yêu cầu của người sử dụng đối với khí hydro thành phẩm, hệ thống có thể bổ sung thêm thiết bị tinh chế, sử dụng phương pháp khử oxy xúc tác lưỡng kim palladium bạch kim để tinh chế.

Hydro được sản xuất từ đơn vị sản xuất hydro bằng phương pháp điện phân nước được dẫn đến đơn vị tinh chế hydro thông qua một bể chứa trung gian.

Khí hydro trước tiên đi qua tháp khử oxy, và dưới tác dụng của chất xúc tác, oxy trong khí hydro phản ứng với khí hydro để tạo ra nước.

Công thức phản ứng: 2H2 + O2 → 2H2O.

Sau đó, khí hydro đi qua bộ ngưng tụ hydro (làm mát khí để ngưng tụ hơi nước thành nước, sau đó được tự động thải ra ngoài hệ thống thông qua bộ thu) và đi vào tháp hấp phụ.

Thời gian đăng bài: 03/12/2024